نگهداری و تعمیرات مبتنی بر پایش وضعیت

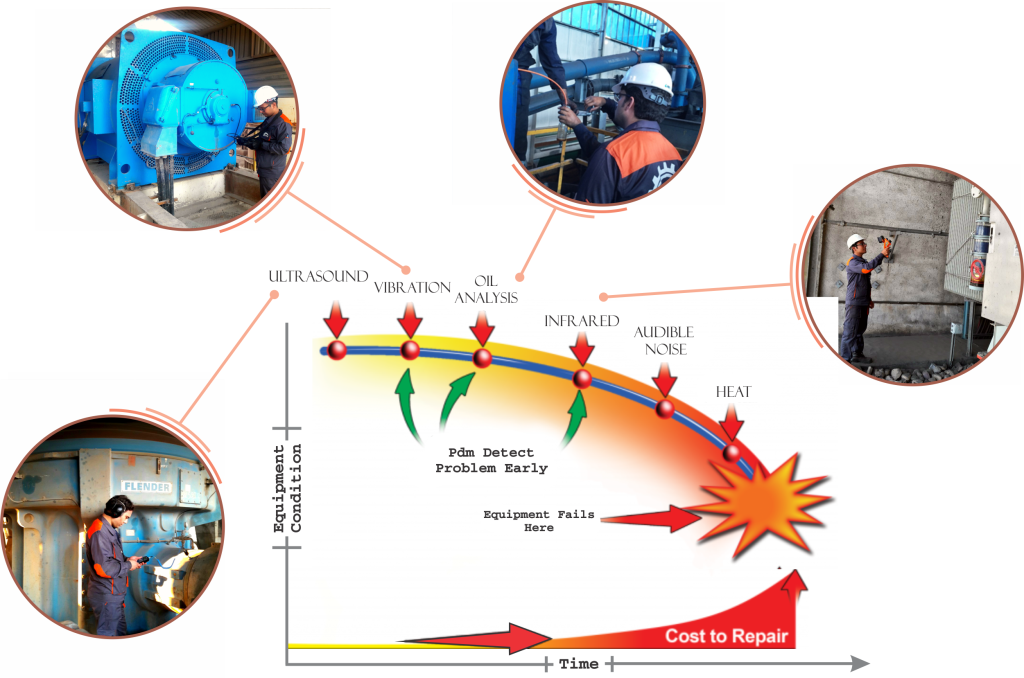

در پایش وضعیت تجهزات دوار به منظور ارزیابی شرایط تجهیز، اطلاعات مربوط به وضعیت سلامت اجزای آن به وسیله سنسورهای مختلف جمع آوری و تحلیل شده تا در برنامه نگهداری و تعمیرات مبتنی بر پایش وضعیت اقدامات اصلاحی مورد نیاز انجام پذیرفته تا در نهایت تجهیز عملکرد متناسب با انتظار را داشته باشد. هر سیستم دینامیکی، الکتریکی، هیدرولیکی، حرارتی و … دارای علائم مشخصهای است که وضعیت عادی آن دستگاه را در حین کار نشان میدهد. در پایش وضعیت تغییر این علائم مشخصه، هرچند به اندازه کم، میتواند نشانهای از بروز اشکال و خرابی در سیستم باشد. منظور از پایش وضعیت (Condition Monitoring / CM) تعیین وضعیت سیستم با اندازهگیری علائم مشخصه آن و بهرهگیری از این اطلاعات برای پیشبینی خرابی سیستم است. برخی از تکنیکهایی که در سیستم نگهداری و تعمیرات پیشبینانه مبتنی بر پایش وضعیت استفاده میشود عبارتند از: پایش وضعیت مبتنی بر ارتعاشات، پایش وضعیت مبتنی بر آنالیز روانکار و ذرات فرسایشی، تجزیه و تحلیل جریان الکتروموتور، پایش وضعیت مبتنی بر ترموگرافی و آنالیز صدا و آلتراسونیک می باشد. لطفا برای مشاهده شرح کامل هر یک از خدمات پایش وضعیت ارائه شونده توسط ما، بر روی لینک مربوطه کلیک کنید.

مراحل پیاده سازی نت مبتنی بر پایش وضعیت

اهداف و مزایای پایش وضعیت (Condition Monitoring):

روش پایش وضعیت در نگهداری و تعمیرات دارای مزایای گوناگونی است که هر یک میتواند انگیزهای برای اجرا کردن این سیستم در یک واحد صنعتی باشد. مهمترین اهدافی که از اجرای روش پایش وضعیت دنبال میگردد به شرح زیر است:

به حداقل رساندن تعداد دفعات توقف ماشینآلات

وجود تعداد زیاد ماشین در خط تولید به صورت پیاپی، سبب میشود که خرابی یک ماشین کل خط را متوقف کند. حال اگر خرابی ماشینها به صورت تصادفی و پیشبینی نشده رخ بدهد خط تولید به دفعات زیادی متوقف خواهد شد. پایش وضعیت با پیشبینی زمان خرابی ماشینها و انجام توقفهای از پیش تعیین شده امکان تعمیر همه ماشینهایی را که دارای احتمال خرابی تا زمان توقف بعدی هستند فراهم میکند. بدین ترتیب، با جلوگیری از توقفهای ناخواسته، تعداد کل توقفات را به حداقل میرساند.

کاهش زمان توقف ماشینآلات

اگر توقف ماشینآلات به صورت ناگهانی و برنامهریزی نشده باشد، امکان دارد که تجهیزات و قطعات یدکی مورد نیاز برای انجام تعمیرات، و یا متخصصان تعمیرات در محل حاضر نبوده و زمان زیادی برای فراهم آوردن این مقدمات صرف شود. روش پایش وضعیت با انجام توقفات برنامهریزی شده، امکان تهیه و گردآوری کلیه تجهیزات و افراد مورد نیاز برای انجام تعمیرات در زمان توقف را از قبل فراهم میسازد و به این ترتیب از طولانی شدن زمان توقف جلوگیری میکند.

کاهش مصرف قطعات یدکی

هنگام تعمیر یک ماشین، اکثر قطعات یدکی و قابل تعویض ماشین جایگزین می شوند، در صورتی که ممکن است فقط یک قطعه خراب باشد و بقیه قطعات سالم باشند. روش پایش وضعیت با مشخص نمودن علت خرابی و محل آن به شناسایی قسمتهای معیوب ماشین کمک میکند. بدین ترتیب با کمک پایش وضعیت، میتوان از تعویض قطعات سالم جلوگیری کرد و حجم قطعات یدکی مصرف شده را به حداقل رساند.

افزایش کیفیت محصولات

تغییر در وضعیت ماشین به خاطر ایجاد شدن خرابی در برخی قسمتهای آن میتواند به کیفیت محصول تولید شده لطمه وارد کند؛ در حالی که ماشین در ظاهر به کار عادی خود ادامه میدهد. این موضوع سبب میشود که کیفیت محصول یا عملکرد کارخانه دچار افت شود بدون آنکه دلیل آن مشخص شود. با استفاده از پایش وضعیت میتوان از این گونه تغییرات کوچک در وضعیت تجهیزات به موقع مطلع شد و تمهیدات لازم را به عمل آورد.

بالابردن ایمنی و ضریب اطمینان ماشینآلات

خرابی ناگهانی ماشینآلات در پارهای موارد میتواند خطر آفرین بوده و منجر به بروز خسارت های غیر قایل جبران و فاجعه آمیز شود. لذا پایش دائمی یک تجهیز ضمن جلوگیری از حوادث ناگوار، ضریب قابلیت اطمینان آن را افزایش می دهد.

(برخی از تکنیک های پایش وضعیت)

(برخی از تکنیک های پایش وضعیت)

نگهداری و تعمیرات پیش بینانه PDM

PDM مخفف عبارت predictive maintenance که معنای لغوی آن نگهداری پیشگویانه می باشد. در این رویکرد، وضعیت سلامت تجهیزات با استفاده از پایش پارامتر هایی نظیر دما، ارتعاش، صدا، جریان و … توسط سنسورهای مخصوص انجام می شود. حال متخصصین پایش وضعیت با استفاده از آنالیز این داده ها عیوب موجود در تجهیزات را تشخیص و اقدامات پیشگیرانه و اصلاحی مورد نیاز را در دستور کار قرار می دهند. در نتیجه، مدیران میتوانند به طور پیشگویانه و بهینهتر نت تجهیزات را برنامهریزی و از هزینههای ناشی از خرابی تجهیزات و توقفات ناگهانی جلوگیری کنند. نگهداری پیشگویانه از دادههای قبلی و واقعی در بخشهای مختلف فعالیتهای نت برای پیش بینی مشکلات آینده قبل از وقوع آنها استفاده می کند.

مزایای و معایب نگهداری و تعمیرات پیشگویانه Pdm

- افزایش ساعت کارکرد یا عمر تجهیزات.

- افزایش قابلیت اطمینان تجهیزات.

- خرابی و آسیب ثانویه کمتر.

- کاهش هزینه های تعمیرات اساسی.

- هزینه ابزار، سیستم، خدمات و پرسنل.

- مهارت های اضافی مورد نیاز است.

- زمان مورد نیاز جهت بازگشت سرمایه گذاری اولیه افزایش می یابد.

- نیاز به تغییر در نگرش نت از مدیریت سازمان به نیروهای پایین دست.

سوالات متداول

در صنایع تجهیزات در صنایع مختلف از جمله صنایع تولیدی، نفت و گاز، پتروشیمی، خودروسازی، معدن، نیروگاهها، هواپیمایی، شیمیایی، غذایی و دارویی کاربرد دارد. به عنوان مثال، در صنعت معدنی کلیه ی تجهیزات دوار نظیر الکتروموتور، فن، گیربگس، کمپرسور، پمپ و … تحت پایش تکنیک هایی نظیر آنالیز ارتعاشات، آنالیز روغن، ترموگرافی، آنالیز صدا و آلتراسونیک و آنالیز جریان الکتریکی می باشند.

- تشخیص به موقع خرابی ها و عیوب در انواع مختلف تجهیزات از طریق ارزیابی و پایش وضعیت دوره ای و روتین آنها .

- حذف کامل یا به حداقل رسیدن توقف دپارتمانهای مختلف خط تولید بواسطه از کارافتادگی تجهیزات یا ماشین آلات و جلوگیری از خسارت های اقتصادی و زیانهای آنها

- کاهش زمان انجام تعمیرات و برنامه ریزی مؤثر فعالیت های نگهداری و تعمیرات

- افزایش قابلیت اطمینان تجهیزات و تداوم بهره برداری

- بهبود شاخص های عملیاتی نت و تولید

- کاهش حجم فعالیت های برنامه های تعمیرات پیشگیرانه (PM) از طریق حذف یا افزایش بازه زمانی میان دو فعالیت (PM) که عموماً براساس زمان برنامه ریزی میشوند و نه لزوماً وضعیت واقعی تجهیزات .

- افزایش زمان در دسترس بودن تجهیزات و ماشین آلات ( کاهش زمانهای تعمیرات – کاهش زمان های از کار افتادگی )

- کاهش هزینه قطعات یدکی

- کاهش هزینه های کلی نگهداری و تعمیرات

بسته به نوع تجهیز و حالات خرابی آن هرکدام از تکنیک های پایش وضعیت در شناسایی خرابی ها در زمان وقوع آن ها اثر بخشی خود را با به کارگیری یک برنامه مدون و جامعه خواهند داشت.

اگر بتوانیم شیوه خرید، بهره برداری و نگهداری دستگاه ها را طوری تغییر دهیم که آنها با اطمینان و کارکرد بیشتری کار کنند، نه تنها قابلیت اطمینان آنها افزایش می یابد بلکه هزینه های نت نیز، بیشتر کاهش یافته و ما را به فلسفه متعالی تری در نگهداری و تعمیرات سوق می دهد که قابلیت اطمینان نام دارد. فلسفه این نگرش حاکی از آنست تجهیز را یک بار و اصولی تعمیر کنید.

درخواست مشاوره جهت استقرار پایش وضعیت

فقط کافی است اطلاعات خود را وارد کنید تا کارشناسان ما در کمترین زمان ممکن با شما تماس بگیرند